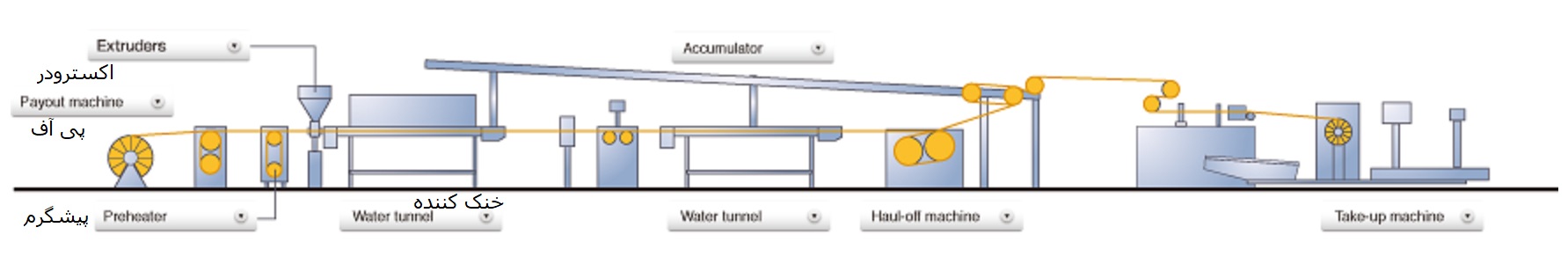

نمای کلی فرآیند تولید سیم و کابل با روش های تولید اکثر محصولات الکترومکانیکی کاملا متفاوت است. برای تولید قطعات الکترومکانیکی معمولا به چندین قسمت کوچکتر تقسیم و پس از تولید به هم مونتاژ می شوند. اما در تولید سیم و کابل برق ابتدا هادی پردازش و به سایز مورد نظر می رسد و سپس با اضافه شدن لایه به لایه عایق، غلاف و... محصول مورد نظر تولید می شود. هرچه ساختمان کابل پیچیده تر باشد تولید سخت تر و لایه های کابل بیشتر است. تجهیزات مورد استفاده در خطوط تولید باید با در نظر گرفتن راندمان، تولید را تنظیم کند. مهندسان طراح خط تولید می توانند با اضافه و کم کردن دستگاه های مختلف، ظرفیت خط تولید را تغییر دهند که این فاکتور مهمی در بهینه سازی و کاهش هزینه های تولید است.

در زیر لاین های مختلف کارخانه های تولیدی سیم و کابل برق نام برده شده است:

- خط اکستروژن سیم/کابل

- استرندر

- سیم پیچ

- دستگاه کشش

دستگاه های تولید باید اصولی و پیشرفته باشند تا ضایعات به حداقل برسد. به ویژه در تولید کابل هایی که چند هادی دارند اگر طول یک هادی/سیم کوتاه تر باشد باید در انتها طول کابل را کوتاه کنیم تا مشکل بر طرف شود و یا اگر یک سیم بلندتر از طول کابل کشیده شود لازم است اضافات آن بریده شود که در نتیجه منجر به افزایش ضایعات می شود.

تجهیزات خط تولید در ایران

در ادامه دستگاه های پر کاربرد در خطوط تولید سیم/کابل کشورمان بیان می شود:

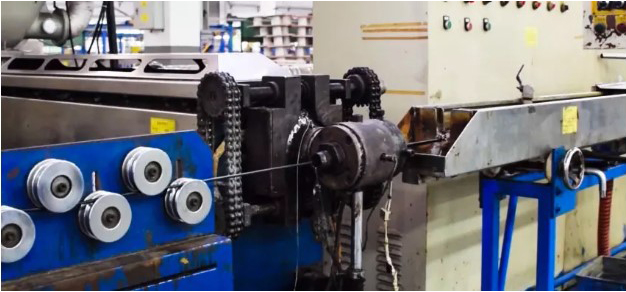

- دستگاه کشش راد: این دستگاه سیم هادی را کشیده و نازک می کند تا مفتول ها به سایز مورد نظر برسند.

- دستگاه استرندر: این دستگاه رشته سیم هایی که به سایز مورد نظر رسیده اند را به دور یک مغزی می تاباند و در ادامه با عبور دادن از یک قالب و COMPACT کردن آن ها موجب می شود که فضای خالی و حفره های موجود حذف شوند. در انتها از روی کپسشن عبور کرده و وارد تیک آپ شده تا به دور یک قرقره بچرخد.

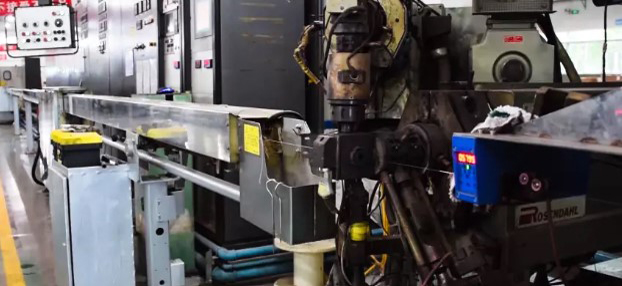

- دستگاه اکسترودر: این دستگاه برای عایق کاری و اضافه کردن موادی مانند نیمه هادی به عنوان لایه های عایق (روکش) و لایه میانی بکار می رود.

- دستگاه تابنده: این دستگاه برای پیچیدن رشته های کابل و تاباندن آن ها طبق یک ساختار منظم مورد استفاده قرار می گیرد.

چگونگی تولید سیم/کابل

در ادامه می خواهیم ساز و کار هر مرحله را کمی بیشتر شرح دهیم:

- نازک کاری: در اینجا توسط دستگاه راد مفتول مسی 8 میلیمتری به مفتولی با قطر 1.38 میلیمتر تبدیل می شود تا در ادامه و در قسمت بعدی فرآیند نازک کاری توسط دستگاه فاینر به مفتول هایی متناسب با سفارش مشتری تبدیل شوند.

- آنیل کردن: در این مرحله مفتول ها آماده قرار گیری در کوره شده و در آن آنیل می شوند.

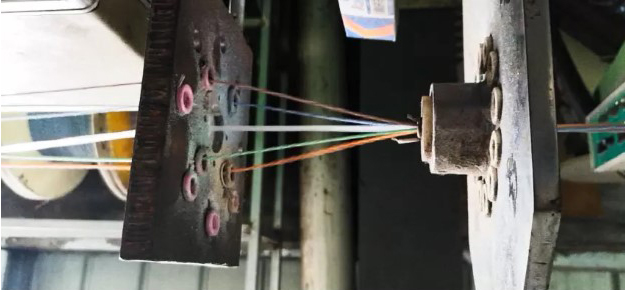

- بانچ: سیم های آنیل شده با کمک این دستگاه به هم تابیده می شوند.

- عایق کاری: سیم های هادی بانچ شده در اینجا با کمک دستگاه اکسترودر و ماده گرانول عایق بندی می شوند و محصول نهایی یا به واحد بسته بندی ارسال و یا وارد استرندر می شوند.

- روکش زنی: در اینجا دستگاه اکسترودر سیم های استرند شده را روکش می کند.

- کنترل کیفی: سیم و کابل در این مرحله با کمک تست های مختلف در واحد کنترل کیفی از نظر مقاومت الکتریکی هادی و روکش، استحکام کششی، استحکام سرما یا گرمایی و... ارزیابی می شوند.

- بسته بندی: آخرین مرحله خط تولید سیم و کابل مرحله بسته بندی است که به صورت قرقره پیچیده شده یا کلاف به بازار عرضه می شوند. سیم/کابل می توانند با نایلکس یا وکیوم پکینگ شود.

اساس دستگاه کشش راد نورد می باشد و چون در این مرحله گرما، حرارت و اصطکاک زیادی تولید می شود، تمامی دستگاه های کشش با مایع آب و صابون، سردکاری و روغنکاری می شوند. این محلول با کمک یک سیستم رفت و برگشتی همواره در حال چرخش بوده و دستگاه را خنک می کند. دستگاه کشش ثانویه نیز قطر سیم ها را به 0.185، 0.234، 0.285 و 0.375 میلیمتر تبدیل می کند تا برای ساخت سیم مفتولی یا افشان مورد استفاده قرار گیرند.

در ادامه فرآیند تولید سیم و کابل، قرقره های سیم درون محفظه کوره قرار گرفته و عملیات حرارتی(آنیل) می شوند. این فرآیند به منظور افزایش انعطاف پذیری رشته های سیم انجام می شود تا در ادامه و هنگام تابیده شدن درون دستگاه بانچر نشکند.

سیم هایی که به دور قرقره یچیده شده اند روی سکوی PF قرار گرفته و آماده مرحله بانچ می شوند. بانچر رشته سیم های نازک را به دور یک قرقره می تاباند. در ادامه سیم ها درون دستگاه اکسترودر با عایق/غلاف پلاستیکی پوشش داده می شوند. در واقع پلاستیک و رنگدانه ها درون این دستگاه مذاب یا خمیری شده و سپس سیم با عبور از درون این دستگاه غلاف کشی می شود. در انتها سیم های غلاف شده با آب خنک می شوند.

دستگاه چاپگر روی سیم های روکش شده مشخصات و برند سیم و کابل را حک می کند. سپس سیم ها وارد خط بسته بندی می شوند و به ابعاد کلاف های 100 متری بریده می شوند.

شایان ذکر است که واحد آزمایشگاه و کنترل کیفی اهمیت بالایی داشته و در هر کارخانه تولید سیم و کابلی این واحد وظیفه دارد با انجام تست های مختلف، مقاومت الکتریکی هادی و روکش، استحکام کششی، سرمایی یا گرمایی و... را بررسی کرده و سپس با تائید، محصولات نهایی وارد بازار می شوند.

دستگاه هایی که برای تولید/سیم و کابل برق در بازار موجودند عبارتند از:

- انواع اکسترود

- انواع راد

- انواع فاینر و سوپر فاینر(کشش)

- انواع مولتی وایر

- انواع بانچر یا تابنده

- انواع اکسترودر

- انواع کاتر پیلار(کشنده)

- انواع اسپولر و دابل اسپولر (قرقره کن)

- انواع پچینگ (بسته بندی)

- انواع استرندر (تابنده کابل)

- انواع تیک آپ و پی تیپ (بازکن و جمع کن سیم)